Maßgeschneiderte Kunststoffspritzgussform für Haushaltsgeräte

Basisinformation.

| Modell Nr. | Kunststoff-Spritzgussform Ww-212 |

| Stahlhärte | 20–60 HRC |

| Behandlung | Vorhärten, Nitrieren, Wärmebehandlung, Abschrecken |

| Produktformungsmodus | Kunststoffspritzguss Ww-212 |

| Formbasis | Lkm, Dme, Hasco usw.; |

| Transportpaket | Kiste/Palette |

| Spezifikation | 1000T Spritzguss |

| Warenzeichen | Win-Win-Form |

| Herkunft | China |

| HS-Code | 8480719090 |

| Produktionskapazität | 500 Formen/Jahr |

Produktbeschreibung

Maßgeschneiderte Kunststoffspritzgussform für Haushaltsgeräte

Win Win Mold betont die Vorteile von DFM für unsere Kunden mit dem Wissen, dass dieses leistungsstarke Diagnosetool einen effizienteren Produktionszyklus schaffen und letztendlich die Rentabilität steigern wird.

Wir sind auch in der Lage, Konstruktionsprobleme im frühestmöglichen Stadium anzugehen, indem wir die Simulationssoftware Moldflow® nutzen, um wichtige Informationen zu ermitteln, die dazu beitragen, kostspielige Neukonstruktionen von Teilen, Werkzeugänderungen oder Modifikationen zu vermeiden, wie zum Beispiel: Füllmuster, Senkenmarkierung, Schätzung, Verzugstrends, Luftfalle, Schätzung, Zeit und Druck

Schritte zur Spritzgussformkonstruktion

Die Konstruktion der Spritzgussform muss folgenden Schritten folgen:

(1) Kunststoffanalyse

1. Spezifizieren Sie die Designanforderungen von Kunststoffteilen

Lesen Sie die Teilezeichnung von Kunststoffteilen sorgfältig durch und prüfen Sie die Machbarkeit und Wirtschaftlichkeit des Spritzgussverfahrens unter verschiedenen Aspekten wie der Kunststoffsorte, der Kunststoffform, der Maßhaltigkeit, der Oberflächenrauheit usw. Besprechen Sie die Möglichkeit bei Bedarf mit dem Produktdesigner der Materialart und Strukturmodifikation von Kunststoffteilen.

2. Geben Sie die Produktionscharge der Kunststoffteile an

Bei der Kleinserienfertigung soll die Form möglichst einfach sein, um die Kosten zu senken; Versuchen Sie in der Massenproduktion unter der Prämisse, die Qualität von Kunststoffteilen sicherzustellen, die erste Scheinprüfung mit mehreren Kavitäten oder die automatische Hochgeschwindigkeitsproduktion zu nutzen, um den Produktionszyklus zu verkürzen und die Produktivität zu verbessern. Daher werden strenge Anforderungen an den Auswurfmechanismus der Form, den automatischen Auswurfmechanismus von Kunststoffteilen und Angussaggregaten gestellt.

3. Berechnen Sie das Volumen und die Masse von Kunststoffteilen

Der Zweck der Berechnung des Volumens und der Qualität von Kunststoffteilen besteht darin, Spritzgießmaschinen auszuwählen, die Geräteauslastung zu verbessern und die Anzahl der Formhohlräume zu bestimmen.

(2) Auswahl der Spritzgießmaschine

Bestimmen Sie grob die Struktur der Form entsprechend dem Volumen oder Gewicht der Kunststoffteile, bestimmen Sie vorab das Modell der Spritzgießmaschine und verstehen Sie die technischen Parameter der verwendeten Spritzgießmaschine im Zusammenhang mit der Konstruktion der Form, wie zum Beispiel: die Durchmesser des Positionierungsrings der Spritzgießmaschine, der Lochdurchmesser und Kugelradius der Frontdüse, das maximale Einspritzvolumen der Spritzgießmaschine, die Formschließkraft, der Einspritzdruck, die Flächengröße der festen Schablone und die bewegliche Schablone und die Position des Installationsschraubenlochs, der Abstand der Zugstange der Spritzgießmaschine, die Schließdicke, der Formöffnungshub, der Auswurfhub usw.

(3) Berechnung im Zusammenhang mit der Werkzeugkonstruktion

1. Berechnung der Arbeitsmaße konkaver und konvexer Formteile;

2. Bestimmung der Hohlraumwanddicke und der Bodenplattendicke;

3. Bestimmung des Heiz- und Kühlsystems der Form.

(4) Design der Formstruktur

1. Auswahl der Formposition und Trennfläche von Kunststoffteilen;

2. Bestimmung der Formkavitätsnummer, der Kavitätsanordnung, der Angussanordnung und der Einstellung der Angussposition;

3. Strukturelle Gestaltung der Werkzeugarbeitsteile;

4. Gestaltung des Seitenscheitel- und Kernziehmechanismus;

5. Design des Auswurfmechanismus;

6. Typauswahl der Zugstange;

7. Design des Abgasmodus.

(5) Bestimmen Sie die Gesamtabmessungen der Form und kaufen Sie die Formbasis

Die Formbasis wurde schrittweise standardisiert. Die Formbasis wird gemäß dem vom Hersteller bereitgestellten Formbasisatlas ausgewählt, und das vollständige Strukturdiagramm der Form wird vorab auf der Grundlage des oben genannten Formteilentwurfs gezeichnet.

(6) Überprüfung der Parameter der Spritzgießmaschine

1. Maximale Einspritzmenge prüfen;

2. Überprüfen Sie den Einspritzdruck;

3. Prüfen Sie die Spannkraft;

4. Überprüfen Sie die relevanten Abmessungen des Installationsteils der Form und der Spritzgießmaschine, einschließlich der Schließhöhe, des Formöffnungshubs, der Installationsabmessungen des Formbodens usw.

(7) Zeichnung der Gesenkstruktur, Gesamtmontagezeichnung und Teilarbeitszeichnung

Die Zeichnung der Gesamtzeichnung der Form muss der nationalen Norm für mechanisches Zeichnen entsprechen. Grundsätzlich gibt es keinen Unterschied zwischen der Ziehmethode und der allgemeinen Ziehmethode des mechanischen Ziehens. Um jedoch die Form der geformten Produkte in der Form und die Einstellung der Angussposition klarer auszudrücken, kann die feste Form entfernt werden Aus der Draufsicht der Gesamtzeichnung der Form kann nur die Draufsicht der beweglichen Form gezeichnet werden.

Die allgemeine Montagezeichnung der Form sollte die erforderlichen Abmessungen enthalten, wie z. B. die Formschließabmessung, die Gesamtabmessung, die Merkmalsabmessung (die Abmessung des auf die Spritzgießmaschine abgestimmten Positionierungsrings), die Montageabmessung und die Grenzabmessung (die Anfangs- und Endpunkte von). bewegliche Teile) und technische Bedingungen sowie die Erstellung der Stückliste.

Im Allgemeinen ist der Bearbeitungszyklus der Hauptarbeitsteile lang und die Bearbeitungsgenauigkeit hoch, daher sollten sie zuerst sorgfältig gezeichnet werden und die restlichen Teile sollten so weit wie möglich Standardteile sein.

(8) Gesamtüberprüfung von Produktion und Fertigung

Formenkonstrukteure müssen im Allgemeinen am gesamten Prozess der Verarbeitung, Montage, Formenprüfung und Produktion beteiligt sein.

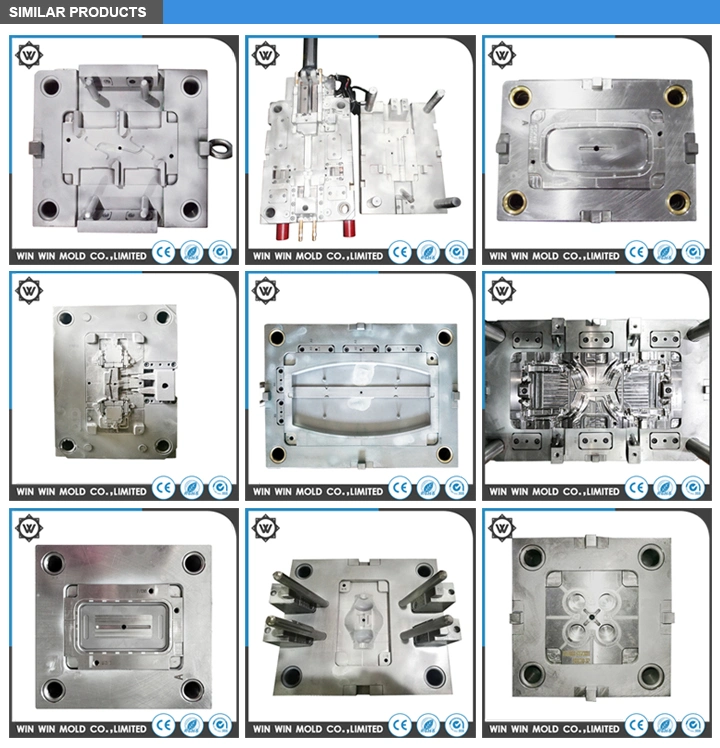

Win Win Mould baut eine große Auswahl an Kunststoffspritzgussformen, deren Größe von kleinen MUD-Einsätzen bis zu Formen mit 15 Tonnen reicht; Einzelkavität bis Mehrfachkavität; Prototyp bis zur Hochproduktionsklasse 101; Standard-Angusskanäle/-Schieber zu Heißverteilern mit Schieberverschlüssen.

Formen mit mehreren Kavitäten 2-Schuss-/Multimaterial-Formen OverMold-Abschraubformen Einsatzformen Stapelformen Kaltkanal-, 3-Platten-, Halbheiß- und Vollheißkanalformen Rapid Prototyping-Formen

Wir investieren weiterhin in Automatisierung, die neuesten Bearbeitungstechnologien und Schulungen, die unsere Fertigungskapazitäten verbessern. Durch den Einsatz modernster Technologien, hochqualifiziertem Personal und maßgeschneiderten Inspektionssystemen können wir vollständige Austauschbarkeit der Komponenten und Maßgenauigkeit gewährleisten.

Beginnen Sie mit der Anforderungsanalyse oder der Produktdesignanalyse.

Formkonstruktionszeichnung und DFM-Bericht verfügbar.

Der Formflussbericht wird gesendet.

Stellen Sie sicher, dass Ihre Form qualitativ hochwertig ist und weniger Reparaturen an der Form erforderlich sind.

Schnelle Lieferung, die Herstellung der Form dauert 15–25 Werktage, die genaue Zeit hängt vom Design des Teils ab.

Beschreibung der Kunststoffspritzgussform:

| Hohlraummaterial | 1.2738,1.2343, 1.2344, S7, H13, P20HH, GS738H, LKM738H, 718, 8407, S136, Calmax 635 NAK80, SKD-61, NIMAX, 45#, 50#, Aluminium für Prototypenformen usw. |

| Läufer | Kaltkanal oder Heißkanal: YUDO/ HUSKY/MOLD-MASTERS/SYNVENTIVE/INCOE/ MASTIP/ HASCO/ DME/PETS |

| Tor | U-Boot-Anguss, Tunnelanguss, Seiten-/Kantenanguss, Direktanguss, Punktanguss, Angussanguss, Membrananguss, Fächeranguss, Cashew-Anguss, Bananenanguss, Hornanguss, Hakenanguss, Hot Tip, Hot Drop, Ventilverschluss-Heißverteiler usw . |

| Kunststoffmaterial für Teile | PS, SAN, PA, POM, ABS, PP, PET, PC, PE, HDPE, PA66+GF, PVC, TPE, TPU, TPV, PPSU, Acryl, PMMA usw |

| Verfahren | CNC-Bearbeitung, Hochgeschwindigkeitsschnitzen, EDM, Kabelschneiden, Bohren, Polieren usw |

| Vorlaufzeit | 10–30 Werktage, abhängig von der Struktur und Größe der Produkte |

| Paket | Holzkistenpaket oder nach Kundenwunsch |

| Preisbedingung | EX Works, FOB Shenzhen, FOB Hong Kong, China, CFR, CIF, DDU, DDP |

Qualitätssicherungsprozess:

1. Kontrolle des Formdesigns 2. Prüfung der Formstahlhärte 3. Inspektion der Formelektroden4. Inspektion der Formkern- und Hohlraumstahlabmessungen 5. Inspektion der Form vor dem Zusammenbau 6. Inspektion des Formversuchsberichts und der Muster 7. Endkontrolle vor dem Versand 8. Inspektion der Exportproduktverpackung

- Reparatur und Wartung von Kunststoffspritzgussformen vor Ort

- Spritzgießmaschinen von 80 – 600 Tonnen

- 24-Stunden-Schichten in der Kunststoffformfertigung

- Lange und kurze Produktionsläufe im Kunststoffspritzguss

- Insert Moulding, zweifarbiger Moulding-Service

Allgemeine Harze und Industriekunststoffe wie ABS, PP, PE, HDPE, LDPE, PC, PC+ABS, POM, PMMA, PA66+33 % GF, PPT, PVC usw. Win Win Mould ist ein Full-Service-Hersteller von Kunststoffspritzguss in der kundenspezifischen Fertigung. Mit unseren erfahrenen Werkzeugbauern und Einrichtern können wir in kürzester Zeit eine optimale Produktausbeute erzielen. Ihr Produkt wird nach Ihren Vorgaben geformt und unserer Qualitätsprüfungsabteilung unterzogen, um jederzeit Genauigkeit und Qualität zu gewährleisten.

Ähnliche Produkte:

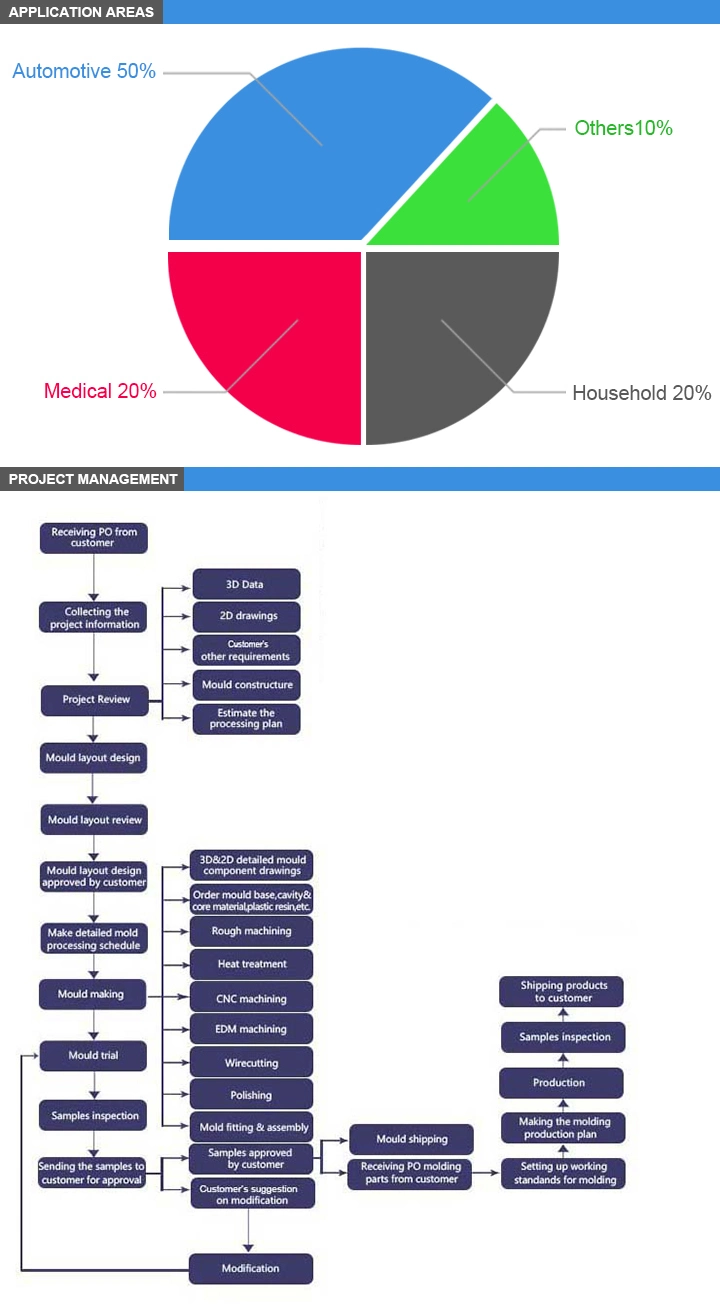

Unser Unternehmen:

Win Win Mould wurde 2006 gegründet. Im Laufe der langjährigen Entwicklung hat es sich zu einem Unternehmen entwickelt, das seinen Kunden komplette „schlüsselfertige“ Dienstleistungen anbietet, angefangen beim Produktdesign, der Herstellung von Prototypenteilen, dem Formenbau und der Formenherstellung , Kfz-Prüfvorrichtungen usw. Darüber hinaus sind wir auf die Entwicklung und Herstellung von Kunststoffspritzgussformen spezialisiert. Win Win Mould baut eine große Auswahl an Kunststoffspritzgussformen, deren Größe von kleinen MUD-Einsätzen bis hin zu Formen mit 15 Tonnen reicht; Einzelkavität bis Mehrfachkavität; Prototyp zur Hochproduktionsklasse 101; Standardverteiler/-schieber zu Heißverteilern mit Schieberverschlüssen.

Wir beliefern Kunden aus den unterschiedlichsten Branchen mit Formen und Produkten, darunter Automobil, Haushaltsgeräte, Elektronik, Medizin, Verpackung, Telekommunikation und Industriewerkzeuge.

Win Win Mould ist ein Full-Service-Hersteller von Kunststoffspritzguss in der kundenspezifischen Fertigung. Mit unseren erfahrenen Werkzeugbauern und Einrichtern können wir in kürzester Zeit eine optimale Produktausbeute erzielen. Ihr Produkt wird nach Ihren Vorgaben geformt und unserer Qualitätsprüfungsabteilung unterzogen, um jederzeit Genauigkeit und Qualität zu gewährleisten.

FAQ:

1

F: Ich habe eine Idee für ein neues Produkt, weiß aber nicht, ob es hergestellt werden kann. Kannst du helfen?

A:Ja! Wir freuen uns immer, mit potenziellen Kunden zusammenzuarbeiten, um die technische Machbarkeit Ihrer Idee oder Ihres Designs zu bewerten, und wir können Sie zu Materialien, Werkzeugen und voraussichtlichen Einrichtungskosten beraten.

2

F: Welche Vorteile hat es, meine Teile vor Ort herstellen zu lassen?

A: WinWin Mold bietet schnelle Reaktionszeiten auf Änderungen der Spezifikation, der Losgröße oder des Materials. Wir können kleine oder große Mengen über Nacht überall in Nordamerika und Europa versenden, um unvorhergesehenen Nachfrageänderungen Rechnung zu tragen.

3

F: Meine Komponenten wurden bereits im CAD entwickelt. Können Sie die Zeichnungen verwenden?

A: Ja! DWG-, DXF-, IGES-, Solid Works- und STP- und X_T-Dateien können alle zur Erstellung von Angeboten, Modellen und Formwerkzeugen verwendet werden – das kann Zeit und Geld bei der Herstellung Ihrer Teile sparen.

4

F: Kann ich meine Idee/Komponente testen, bevor ich mich für die Herstellung von Formwerkzeugen entscheide?

A: Ja, wir können CAD-Zeichnungen verwenden, um Prototypenmodelle für Design- und Funktionsbewertungen oder Markttests zu erstellen.

5

F: Welche Art von Kunststoff eignet sich am besten für mein Design/mein Bauteil?

A: Die Materialauswahl hängt von der Anwendung Ihres Designs und der Umgebung ab, in der es funktionieren wird. Gerne besprechen wir die Alternativen und schlagen Ihnen das beste Material vor.

6

F: Welche Art von Formwerkzeug benötige ich?

A: Formwerkzeuge können entweder eine einzelne Kavität (jeweils ein Teil) oder mehrere Kavitäten (jeweils 2, 4, 8 oder 16 Teile) haben. Werkzeuge mit einer Kavität werden in der Regel für kleine Stückzahlen bis zu 10.000 Teilen pro Jahr verwendet, während Werkzeuge mit mehreren Kavitäten für größere Stückzahlen verwendet werden. Wir können uns Ihren voraussichtlichen Jahresbedarf ansehen und Ihnen die beste Werkzeugoption empfehlen.

7

F: Ok, ich habe beschlossen, mit meinem Projekt fortzufahren. Wie lange wird es dauern, bis ich meine Teile erhalte?

A: Die Herstellung des Formwerkzeugs kann je nach Komplexität, Größe und Anzahl der Eindrücke/Hohlräume (einzeln oder mehrfach) des Teils 3 bis 6 Wochen dauern. Nachdem wir Ihre endgültige Genehmigung für den vorläufigen Entwurf des Werkzeugs erhalten haben, können Sie innerhalb von 3–6 Wochen mit der Lieferung der T1-Teile rechnen. Und während des Formenbauprozesses erhalten Sie jede Woche ein wöchentliches Update zum Formenbau, damit Sie den Fertigungsfortschritt in unserer Werkstatt besser verstehen können.